Wolle, Hanf und Flachs

Anbau, Verarbeitung, Produkte

Landwirtschaft

Im Zuge meiner Recherchen haben sich mir

Fragen nach den in der Antike verwendeten Rohstoffen und

deren Verarbeitung gestellt. Vor allem die

Herstellungsprozesse von Produkten aus Hanf, Flachs und

Wolle haben mein Interesse gefunden, weil deren

Herstellungsprozesse in unserer hoch industrialisierten

Gesellschaft von kaum einem Menschen mehr beherrscht

werden. Bis zur Neuzeit und der Erfindung von

Kunstfasern waren gerade diese drei Rohstoffe die Säulen

sämtlicher Faserwaren, vom Seil bis zum Kleidungsstück.

Ich habe nur ganz wenige Bücher über die Bibliotheken

auffinden können, in denen die alten Anbauverfahren, die

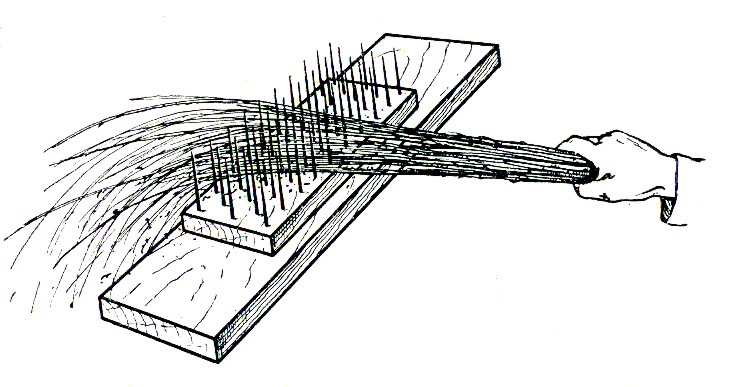

Fasergewinnung und die Verarbeitung beschrieben waren.  Abbildung

des gallischen Vallus (Mähmaschine)

Auf einer Wagenachse ist zwischen den Rädern ein flacher, muldenförmiger Kasten befestigt, dessen unter Kante mit Zähnen versehen ist. Über eine gegenüber angebrachten zweifachen Deichsel wird der Kasten von einem Maultier ziehend nach vorne bewegt. Ein dahinter laufender Mann kann mit der Deichsel die Richtung und Höhe der Kastenunterkante über dem Boden bestimmen. Das Gerät ist so bei Plinius beschrieben.  Auf jeden Fall waren die Menschen damals wohl vom Anfang bis zum Ende des Tageslichtes damit beschäftigt, aus den diversen Rohmaterialien die Zwischen- und Endprodukte herzustellen. Erst wenn man sich den Zeitaufwand für die Prozesse bewusst macht - die heutzutage maschinell vergleichweise in Lichtgeschwindigkeit ablaufen - ist einem auch bald klar, dass praktisch jeder, der seine Hände benutzen konnte, auch "24" Stunden am Tag beschäftigt war. Und dass Seuchen und Hungernöte, die zu vielen Todesfällen führten, einen drastischen Mangel an Rohstoffen, Arbeitskräften und Waren zur Folge hatte, unter der die gesamte Wirtschaftslage dramatisch leiden musste. Wenn man liest, wie viele einzelne Arbeitsgänge, denen auch jeweils ein eigener Berufsstand zugeordnet war, zu erledigen waren, weiss man auch, warum die Industrialisierung und Maschinisierung ab dem 19. Jahrhundert die Arbeitslosigkeit praktisch "erfunden" hat. |

| HANF Ursprung Zentralasien (Schwarzmeerkultur?) Die bis jetzt ältesten Funde von Hanf stammen aus Eisenberg in Deutschland und sind 5500 Jahre alt. Hanf verträgt Spätfröste bis -6 Grad. Aussaat je nach Region von Mitte März bis Mitte Mai. Nordfrankreich und Deutschland eher Anfang Mai. Organische Düngung mit Mist oder Gülle in der Wachstumsphase. Windbestäubung. Es gibt zwei Grundvariationen, nämlich Cannabis sativa (als Faserhanf genutzt) und Cannabis indica (der medizinische Hanf). Hanf wurzelt bis in 1,40m Tiefe, lockert dabei den Boden auf und führt ihm Nährstoffe zu, die andere Pflanzen verbrauchen. Hanf bereitet den Boden also gut für Nahrungspflanzen vor, die im nächstern Jahr angebaut werden sollen.Hanf wuchs, den Angaben meiner Großeltern nach, früher in jedem Garten, bis er durch diverse Edikte verboten wurde. Dass es auch Indica-Sorten gewesen sein müssen, schließe ich daraus, dass man - der Erzählung nach - auch früher schon getrocknete Blüten auf der heißen Herdplatte verräuchert hat, um damit gegen Erkältungskrankheiten und Schmerzen vorzugehen. Besonders bei schweren Geburten wurde Hanf als Entspannungs- und Schmerzmittel eingesetzt. Selbst die alten indischen Texte beschreiben, dass "solange man genügend Ganja vorrätig hat, niemand Angst vor Asthma haben müsse". Jaaa, und so ist es. Eine Marihuanazigarette

bzw. verdampft im Vaporizer oder 15 mg THC oral

entsprechen in ihrer Wirkung hinsichtlich der

bronchienerweiternden Wirkung etwa der therapeutischen

Dosis bekannter Asthmamittel wie Salbutamol.

Langzeitwirkdauer: ca. 24 Stunden. Wirksam

insbesonders bei allergischem Asthma und anderen

Allergien (Heuschnupfen, Tierhaarallergie) zur

Linderung der Symptome. Kein Mensch hat sich bis Anfang des 20. Jahrhunderts bei der Hanfanwendung irgendwelche Sorgen gemacht - und hatte auch keinen Grund dazu. Erst, als die großen Pharmakonzerne anfingen, Aspirin und andere Schmerzmittel zu produzieren und zu vermarkten, konnten sie die Regierungen, vor allem in USA und in Europa, dazu bewegen, die Hanfnutzung zu verteufeln und Anbau und Verwendung mit Strafen zu belegen. Und schwupps - war die 10000 Jahre lang gratis nutzbare Konkurrenz aus dem Feld geräumt. Nicht nur die Pharmaindustrie hatte durch die Verbote ihren Vorteil. Mit der Herstellung von Kunstfasern hatte auch die chemische Industrie ein Interesse daran, den Hanf zu verdrängen. Erst in den letzten Jahren hat sich die Anbaufläche - nach immer wieder mächtigen Zirkus bei der Genehmigung der Anbauflächen - für THC-losen Faserhanf wohlgemerkt - wieder vergrößert. Denn die Produktpalette von Hanf ist groß und die ganze Pflanze wurde - zumindest früher - restlos genutzt. |

| hanffaser.de Hier findet man so ziemlich alle Infos über die Geschichte, Verarbeitung und Gegenwart des Hanfs. |

| Verarbeitung Männliche

Pflanzen wachsen schneller und blühen früher,

überragen deshalb die weiblichen Pflanzen. Nach der

Blüte können sie deshalb auch ausgerupft werden,

während sich die weiblichen Pflanzen weiterentwickeln

können. Das nennt man "fimmeln". Bei Indica-Sorten wird man die männlichen Pflanzen aussortieren, bevor sie die weiblichen Pflanzen bestäuben können. Denn man möchte keine Samen, sondern nur die weiblichen Blüten mit dem Harz ernten. Faserhanfernte Ende August. Die über 3m langen Stengel werden mit Sichel oder Sense geerntet oder gerauft.

Trocknen der Hanfgarben nach der Röste Um die Dunkelfärbung durch die

Tauröste zu vermeiden, wird man auch wie beim Flachs

das Warmwasseröst-verfahren genutzt haben, wenn man

helle Fasern bekommen wollte und das funktioniert

so: Die ausgedroschenen und entblätterten

Stengel werden in Warmwasserbecken (Holzbottiche,

gemauerte Becken) (28-30 Grad) eingelegt. Die Bottiche

werden durch Schiebedeckel hermetisch abgeschlossen,

um Wärmeverlust zu vermeiden. Nach ca. 30 Std. haben

die Bakterien ihre Zersetzungstätigkeit vollendet. Ist der Hanfstengel unterröstet,

lassen sich die Fasern schwer vom Holz trennen, die

Faser wird später spröde und weniger geschmeidig. Bei

Überröstung nimmt die Fasermenge und –festigkeit ab.

Dann wird das Wasser aus den Bottichen abgelassen und

Stengel zum Trocknen aufgestellt. Es sollte ein Trocknungsgrad von

mindestens 86 % erreicht werden, sonst besteht die

Gefahr einer Nachröste, die die Faser dunkel verfärbt

(das könnte aber auch gewollt sein, um verschiedene

Farbtöne zu bekommen). Danach wurden die Stängel in

riesigen Scheunen zum Trocknen eingefahren. Die

Stängel werden entsamt. Im Winter werden die Garben

und die Stängel weiterverarbeitet.  Hanfbrechen Das nachfolgende Schwingen durch und produziert den Schwingwerg. Die Bastfasern sind nach dem Schwingen oft noch recht steif und grob. Deshalb setzt man noch mal einen Weichprozess nach. Dann werden die Fasern, die beachtliche Längen bis zu Metern erreichen können, auf brauchbare 1-1,5 m geschnitten und mehrfach über eiserne Kämmbretter, einmal von der Wurzelseite her, dann von der Kopfseite her, bis alle kurzen Fasern ausgekämmt und die gewünschten langen, seidig-blonden Hanffasern schön ausgerichtet sind.

Bei der

Faserproduktion entsteht ca. 30-40 % hochwertige lange

Faser (Hechelhanf), 55-65% Hechelwerg (kurze Fasern)

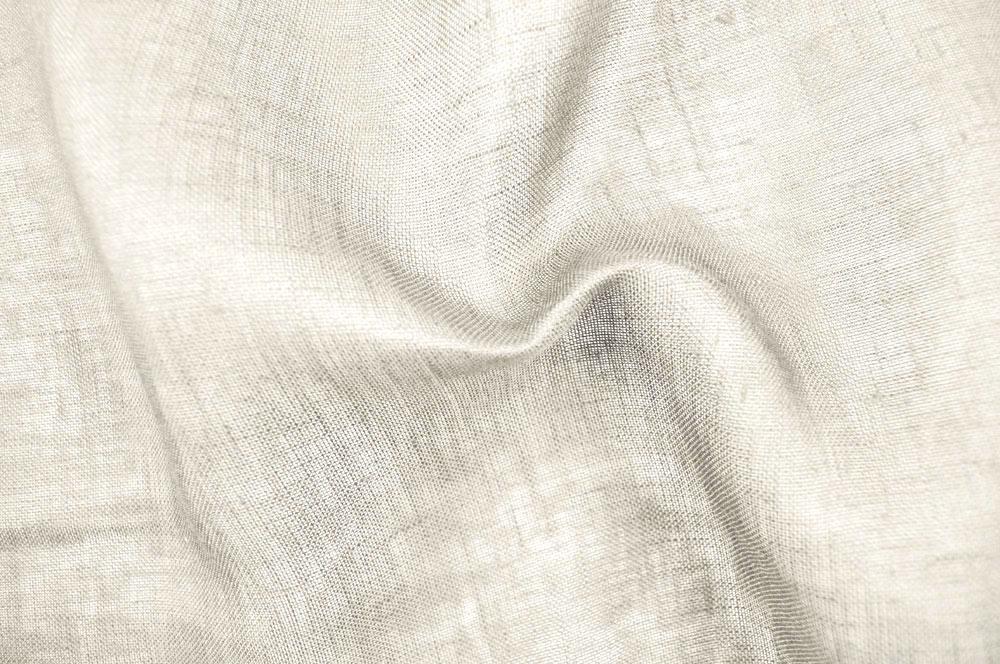

und 3-5 % Abfall. Endprodukte: Bei der Faserproduktion entsteht ca. 30-40 % hochwertige lange Faser (Hechelhanf), 55-65% Hechelwerg (kurze Fasern) und 3-5 % Abfall. Der Werg wurde bis in die Neuzeit als Dämmmaterial und Dichtungsmittel (z. B. an Wasserhähnen, Wänden und im Schiffsbau) verwendet. Die holzigen Schäben dienen als Brennmaterial, als Dämmmaterial, als Zuschlag zu Fachwerklehm oder Lehmziegeln, für Viehstreu. Die Fasern wurden zu Bindfäden, Schnüren, Leinen, Seilen, Säcken, Kordeln, Netzen, Gurten und Taue, Zeltbahnen, Takelage, Segeltücher, Teppiche, Gebrauchswäsche und Kleidung verarbeitet. Es gibt so fein gewebte Hanfstoffe, dass sie in Aussehen und Qualität mit Seide konkurrieren können.

feinster Hanf-Webstoff Aus den vorgeschroteten Samennüssen lässt sich im Kaltpressverfahren hochwertiges Hanföl pressen, das als Speiseöl und Öl für Kosmetika verwendet wird. Es enthält viel hochwertige Linolensäure (ähnlich Leinöl) und Omega 3 und Omega-6 im OPTIMALEN Verhältnis. Natürlich kann man es kaltgepresst verwenden, aber es hat halt diesen starken, bitteren Geschmack. Für die Verwendung als Speiseöl sollte das Öl vorher gekocht werden, um den bitteren Geschmack zu vertreiben. Die Verwendung des Pressrückständes als Viehfutter ist wegen der Bitterstoffe stark begrenzt. Berüchtigter Schmarotzerpflanzen-Schädling ist der Hanfwürger/Gegenmaßnahme Saatgutreinigung |

| Flachs/Lein (linum usitatissimum = sehr nützlich) |

| Flachs wird

wie der Hanf seit Beginn des Ackerbaues angepflanzt,

seit 6000-10000 Jahren. Die ersten Datierungen für

Gewebe aus Hanf ist 8000-7000 v. Chr. Seit 4000 v. Chr. schon in Persien/ Ägypten verbreitet (Ursprungskultur schwarzes Meer?). Es gibt verschiedene Arten, die in den subtropischen bis in die gemäßigten Breiten angebaut werden, davon überwiegend der Faserlein. Der Flachs dient wie der Hanf als Rohstoff für Fasern, Öl und Samen. Der älteste Fund von Leinen stammen aus Ägypten, 5500 Jahre alt; in Europa Funde in den Horizonten der Bandkeramiker (ab 5300 v. Chr.) Starker Flachsanbau im mittelalterlichen Deutschland, Handel mit Flachs- und Leinenerzeugnissen. Flachsdiebstahl vom Feld wurde hart bestraft. |

| Anbau Saat Ende März/April, Blütezeit Juni-August, Blüte hellblau mit dunkler Äderung Öllein wird nach 110-120 Tagen geerntet und ergibt ca. 1,8-3 Tonnen Leinsaat/Hektar danach 6 Jahre lang kein Anbau von Flachs auf dem selben Feld |

| Ernte Faserlein wird beidhändig mit den Wurzelansatz ausgerauft, um die volle Faserlänge zu bekommen, in Büscheln (wahrscheinlich mit einem Halm gebunden) 24 Std auf dem Feld gelagert, bis er „steifhalmig“ ist und in senkrechten Büschelburgen zusammenstellt wird. 12-20 Tage muss er austrocknen. Der Samen kann in der Zeit komplett am Stängel ausreifen. (Tauröste). Für das Ernten des Flaches braucht man pro Ha 50-60 Mann mehr als für die Getreideernte. Danach werden die trockenen Flachsgarben eingefahren und geriffelt – es werden Blätter entfernt und die Samen ausge“kämmt“. Dazu gab es schon bei den Germanen und Ägyptern einen Riffelkamm. Um vom Wetter unabhängig zu sein und die Röste kontrolliert durchführen zu können, fand die Wasserröste auch in Bottichen statt, wodurch die Bastfaser vom Holz gelöst wird. Für gute Flachsfasern muss die Röste kontrolliert ablaufen, sonst wird die Faser dunkel und brüchig. In großen Bottichen werden die Stengel bei 30-35 Grad Wassertemperatur senkrecht eingestellt, mit Steinen beschwert und 3 Tage im Wasser „geröstet“. Innerhalb kurzer Zeit werden die holzigen Stengel ausgelaugt und durch Bakterien das Pektin zersetzt. Danach werden die Flachsgarben senkrecht zum Trocknen aufgestellt. Danach Brechen

(Schäben fallen aus) und Hecheln (Entfernen von Resten

und Schmutz), Schwingen (Trennung der langen Fasern

von den kurzen, Werg genannten Fasern). Dabei müssen

die Bündel immer zusammenbleiben, damit die Fasern

sich nicht verwirren. Wenn der

reine Bast übrig ist, wird er versponnen und verwebt.

|

| Verarbeitung Spinnen zu Leinfaser, Webstoffe, Seilen   sehr feines Leinen

mit Glanz

Leinen, mittel -

für die einfache Bevölkerung

grobes Leinen z. B. für Säcke Samen - als Saatgut, als Nahrungs- und Arzneimittel, als hochwertiges Speiseöl (50-67% Linolsäure), Kosmetika |

| Wolle (Schaf, Ziege,

Kamel) |

|

Wollindustrie im römischen Reich Quelle:

Dissertation von Moeller, Walter-Otto (1963),

The Wollen Industry of Pompeii

Schafe wurden gezielt auch wegen ihrer

Fellfarbe gezüchtet, um Färbeprozesse zu sparen.

Manchmal wurden die Schafe schon vor der Schur

gewaschen und auf einer Unterlage geschoren, um

die Wolle sauber zu halten und die beste Qualität zu

gewährleisten. Es gab zwei „Ernte“methoden: Einerseits

das Auskämmen und das Scheren. Es gab wohl – wie heute

auch – einen speziellen Berufstand (speziell die

Sizilianer sollen darauf spezialisiert gewesen sein)

für die Schafschur, die in der Saison im späten

Frühjahr bis Frühsommer durchgeführt wurde. Es wurden

aber auch ganze Wollfliese beim Schlachten der Schafe

gewonnen, die dann in die Verarbeitung gingen, das

Leder wurde ebenfalls genutzt. Wertbestimmung

von Wolle: Aufbereitung der Rohwolle Zunächst musste die Wolle gereinigt werden. Die „fettige Wolle“ (= lana grossa) in der das Lanolin noch drin war, wurde in warmem Wasser gereinigt; als Reinigungsmittel diente die Wurzel der „Seifenwarte“ (saponia officinalis), Soda, Pottasche und abgestandener Urin. Bevorzugt wurde „weiches“ Wasser für den Waschprozess verwendet. Der Wollwäscher (lanilutor) musste ein guter Fachmann sein, damit die Rohwolle beim Reinigen nicht riss oder zu lang gedehnt wurde, das Reinigungswasser nicht zu heiss war und die Wolle mit den scharfen Reinigern nicht zu lange in Kontakt kam. Die Wollwäscher werden nicht gerade zu den beliebtesten Berufsständen gehört haben und wahrscheinlich gleich in der Nähe der Gerbereien angesiedelt gewesen sein. In den Schriften steht, dass das ausgewaschene (aus dem Schmutzwasser destilierte) Lanolin als Kosmetikgrundlage genutzt wurde (wie heute auch). Nach dem Waschen wurde die Wolle mit Stöcken ausgeschlagen, um möglichst viel Seife- und Schmutzrückstände zu erntfernen. Der

nächste Prozess: die Verarbeitung Das

Färben Die

Wolle wurde in den Bottichen oder wie heute noch z. B.

in Marrakesch, in Steinwannen gefärbt und mit einem

großen Stab umgerührt. Weil der Färbeprozess nicht

genau kontrollierbar war, gab es immer kleinere

Farbabweichungen. Die römischen Färber spezialisierten

sich dann auch auf bestimmte Farben und deren

pflanzliche oder tierische Ausgangsstoffe (z. B. die

Blaufärber). Cerinarius

= Gelbfärber

Galt als

eine der vornehmsten Aufgaben der Dame des Hauses und

praktisch jede Frau des Haushaltes steckte abends das

gerupfte und aufgelockerte Wollvlies auf den

Spinnrocken, hielt ihn Spinnrocken mit der linken

Hand. Der Vorfaden wird gezogen und gedreht und

wickelte sich auf die, durch den Spinnwirtel tanzende,

Spindel. Viele Spinnwirtel bestanden aus wertvollen

Materialen wie Bernstein, Gagat oder sogar mit

Eisenschmuck bestückt.

Sobald

draußen die Sonne untergegangen war und man nur noch

beim Schein von Öllampen und Kerzen arbeiten konnte,

spann man im Frauenclub die Wolle weg, bis man ins

Bett ging. Spinnen klappte auch noch im Fastdunkeln.

Bis in die Neuzeit war das üblich. Um sich die Zeit zu

vertreiben, wurde viel geklascht, gesungen oder man

erzählte sich Geschichten. Die Frauen müssen

ordentlich "gestählte" und hornige Haut von der rauen

Wolle bekommen haben.

Es wurde auf größeren Gütern in Gruppen gesponnen. Die Wolle wurde für jeden vorher täglich ausgewogen, die Menge wurde als „pensum“ bezeichnet, noch heute der Begriff für das zu erledigende Tagewerk. Am Abend wurden dann die „fusus“ genannten Wickelstäbe eingesammelt, der Faden abgenommen und als Knäuel in Ballen zur Färberei oder Weberei weitergegeben. Weisse, braune oder schwarze Wolle wurde getrennt versponnen, so dass man allein durch die unterschiedlichen Schäfchenfarben auch unterschiedliche Wollfarbtöne zur Musterbildung beim Weben vorliegen hatte. Kleinere Webarbeiten

wurden mit dem Holzbrettchen vorgenommen, um Bordüren

oder Bänder zu "flechten". Webprozess Weberei

= textrinum oder textrina Meist wurde auf horizontalen Webstühlen gewebt. Man kannte viele Muster, in diversen Farbstellungen. Es wurden auch Gold – und Siberfäden mit eingewebt (Brokat). Meist wurden die einfachen Gewebe so weiter verarbeitet und genutzt, wie sie vom Webstuhl kamen. Wollte man die Gewebe verfeinern und die Trageigenschaften verbessern, gab man es zum Fullonius ins officinum fullonum oder die fullonica. Der Fullonius wusch und/oder walkte die Stoffstücke. Zunächst wurden sie von Rest- und Verarbeitungsschmutz gereinigt. Die genutzten Reinigungsmittel: Nitrum, Pottasche, Seifenwarte, tierischer und menschlicher Urin und Walkerde (creta fullonia), ein natürliches Aluminiumsilicat. Davon gab es unterschiedliche Arten, die in das schon gereinigte Stoffstück einmassiert wurde, um es weißer zu machen und glänzend. Dazu wurde speziell Umbrica terra genutzt. Das meist genutzte war Creta cimolia aus Griechenland und die billigere Variante aus Sardinien, die ausschließlich zur Reinigung weißer Produkte verwendet wurde. Um den Urin zu gewinnen, stellten die

fullerones (und Gerber) große Urinsammelbehälter in

den Straßen auf, um sozusagen als

Dienstleistung, die Inhalte der Nachttöpfe zu sammeln.

In den öffentlichen Latrinen wurde der Urin evtl. in

großem Umfang gesammelt. Wolle wird in heißen Farbzusätzen gefärbt. Nach der Bearbeitung wurden die Stoffstücke

mit hölzernen Stöcken ausgeschlagen, um sie weicher zu

machen. Dann wurde es noch mal gewaschen, um es

einlaufen zu lassen und auf die endgültige Größe zu

bringen. Dann wurde das Tuch zum Trocknen auf

Holzrahmen aufgespannt oder über Balken aufgehängt. In

den Größstädten wird das Trocknen und/oder Bleichen

der vielen Stoffstücke ein Platzproblem gewesen sein.

(Noch heute weisen viele Straßennamen "Große Bleiche"

auf die uralten Bleich- und Trockenplätze hin). Den

Verarbeitungsbetrieben war meist ein großes

Wiesenstück als Trocknungsplatz angeschlossen oder man

hatte große, gut belüftete und überdachte Scheunen, wo

die Stücke aufgehängt wurden. Im Sommer hat man

bestimmt auch Flachdächer genutzt. Die Walkereien

hatten auch die ausdrückliche Erlaubnis, ihre

Wäschestücke auf der Straßenseite ihrer Läden zum

Trocknen aufzuspannen. Waren die Stücke trocken, wurden das Tuch

aufgebürstet, bis die feinen losen Fädchen und

Knötchen hoch standen. Die wurden nachher über einem

kuppelförmigen Spannrahmen mit einer großen Schere

abgeschnitten (das hat man auch bis in die Neuzeit so

gemacht). Es gab verschiedene Stoffqualitäten, nämlich

die ungeschorene, die einseitig geschorene und die

beidseitig geschorenen Stoffe. An diesem Punkt wurden weiße Stoffstücke

gebleicht, in dem man unter einem Scherrahmen oder

Flechtkörben in Kohlebecken eine bestimmte

Schwefelsorte verbrannte. Nach dieser Behandlung kam

dann die Fullererde zum Einsatz, die in die

Kleidungsstücke eingerieben wurde, um sie noch weißer

und glänzender zu machen oder – falls es gefärbte Ware

war - die vom Schwefel ausgeblichene Farbe zum

Leuchten zu bringen. Zuletzt wurden Stoffe mit Wasser besprenkelt (aus dem Mund des Handwerkers) und gepresst. Die Presse funktionierte mit zwei Brettern, zwischen denen das Stoffstück gepresst wurde. Für das Pressen werden wohl mindestens zwei Personen an der Presse gestanden haben. In Pompeji wurden eine Fullerei ausgegraben. Wie auch andere Handwerkerhäuser wohnte die Familie im ersten Stock, während im Erdgeschoss Verkaufsräume zur Straßenfront führten und dahinter die Produktion erfolgte. Wasser wurde aus der Küchenwasserleitung in die Walkerei geleitet und es gab eine Abwasserleitung zur Straße, bzw. in den Abwasserkanal. Filzen (für Schuhe, Hüte/Kappen, einfache -

vor allem wasserdichte - Kleidungsstücke)

Und ein Hinweis auf die Wasserversorgung

schon in augustinischer Zeit: Es gab tatsächlich

Druckwasserleitungen aus Blei bis in die 1. Etage der

Häuser. Dazu gab es in der Stadt auf Pfeilern

errichtete Hochbehälter aus Blei oder Stein, die

überall in der Stadt errichtet waren. Wahrscheinlich

dienten sie hauptsächlich dazu, den Gefälledruck des

antransportierenden Aquäduktwassers gleichmässig zu

halten, um die Nähte der Leitungen nicht zu schädigen.

Diese Steigleitungen und Hochdruckbehälter bedienten

dann auch die Wasserspiele in den reichen Villen mit

genügend Druck für die Fontänen. Neben den

Hochbehälterpfeilern waren meist auch Laufbrunnen

angebaut, die als Überlauf dienten und aus denen sich

die Bevölkerung mit Frischwasser bedienen

konnte. Die Abwässer liefen entweder über Rinnen

vor den Bordsteinen dem Straßengefälle nach in

unterirdische Sammelbecken und Abwasserkanäle. Oft gab

es eine Art Zebrastreifen aus in die Straße

eingesetzten großen Steinen, um Fußgängern das

überqueren überfluteter und/oder verdreckter Straßen

zu ermöglichen. Die Abstände dieser Steine waren der

normierten Wagenbreite angepasst, so dass der Verkehr

ohne Schwierigkeiten passieren konnte. Im 12.

und 13. Jahrhundert Zucht von Wollschafen unter

Aufsicht von Fürsten und Klöstern. |